1961年、マツダはロータリーエンジンの開発に成功したNSU社とのライセンス契約を締結した。

その後、日本政府の認可を得て、すぐに技術研修団をNSUへ派遣したのだが、

この時、開発に成功したとされていたロータリーエンジンには未だ技術的課題が残っており、そのままでは到底、実用化出来るものではないと知った。

帰国後、ロータリーエンジン開発委員会が設置され、以来本格的な研究開発を開始する。

早速取り寄せたエンジンのサンプルをマツダ社内で試運転を行い、その問題点を確認した。

よく言われる3点である。

・チャターマーク

・白煙排気

・低回転での振動

1963年4月にロータリーエンジン研究部が発足する。

部長の山本健一氏。今となっては山本氏といえばロータリーエンジンであるが、

当初、松田恒次社長からNSUとの技術提携について意見を求められた際は、

ロータリーエンジンの機構を見た上で、反対の立場であったから、

研究部部長に任命された際は、左遷であると感じたそうである。

その後、研究部の編成に取り掛かり、赤穂浪士になぞらえた「ロータリー47士」が誕生したのは有名である。

実績もノウハウも蓄積されていない、未知のロータリーエンジンに会社の存亡をかけて挑むことになった。

チャターマーク

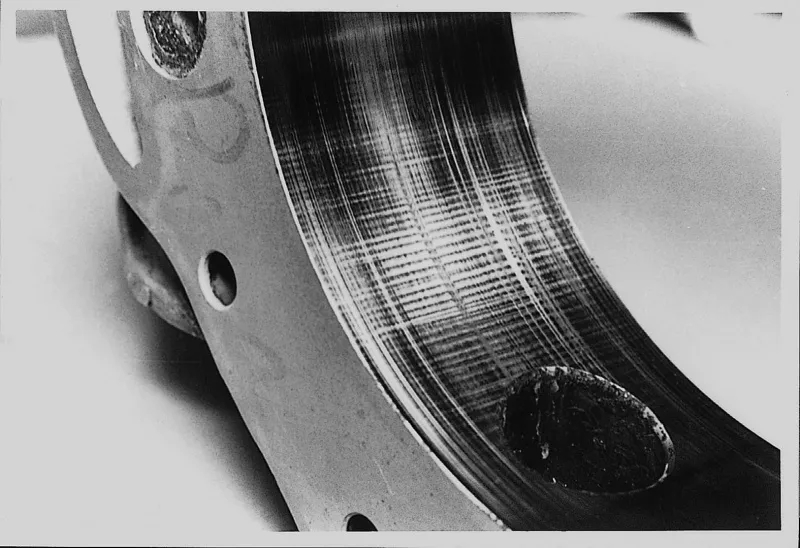

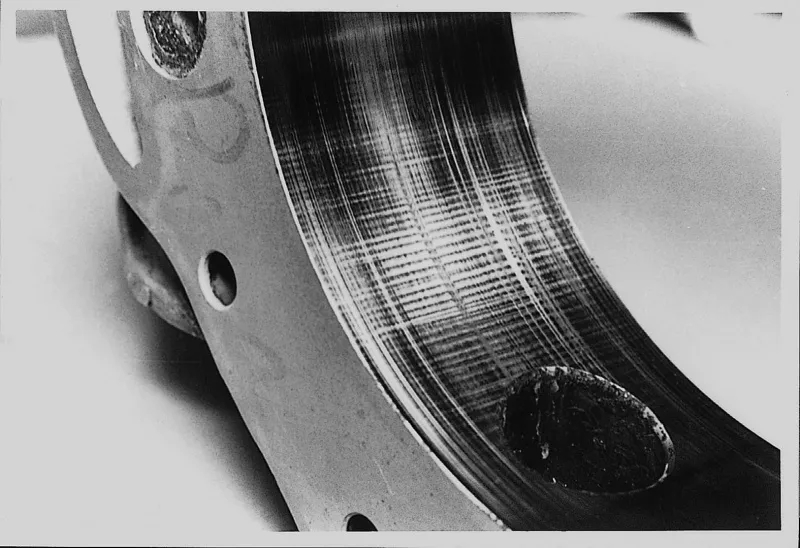

NSUによれば、長時間の運転でエンジン出力が急低下する。

そのエンジンを分解すれば、ローターハウジング内の側壁に洗濯板状の波状摩耗が発生しているというものである。

チャターマーク(引用:cliccar.com)

これをチャターマークと呼び、通称「悪魔の爪痕」である。

この波状の摩耗部により、ローターの3角形頂点部のシールによる気密が保てなくなり、抜けが生じる。

長時間と言っても約200時間程度である。

80km/hで走っていたら16,000km走破したかという程度であり、とても実用できる耐久性とはいえない。

このような未完成状態でありながら夢のエンジンだと発表されたわけである。

アペックスシールには良く滑りながら、良く気密を保つという難題が課せられている。

当初ローターハウジング内は数時間の運転で内壁がガタガタになったという。

シールの材質は鋳鉄であったが、これを柔らかいものや硬いもの、様々なものでテストし、

その数は100種類以上に及んだという。

よく言われる逸話に、牛の骨を試したという話があるほどだ。

材質のほか、その形状も様々工夫が凝らされたそうだが、

他に例のないエンジンの不具合であるから、何が悪いのかすべてが手探りであり、

大変な苦労であると想像できる…

多くの試行錯誤、測定を経て、チャターマークのピッチがアペックスシールの固有振動数と一致していることを突き止め、

シールの形状を変更し、周波数特性を変えてテストされた。

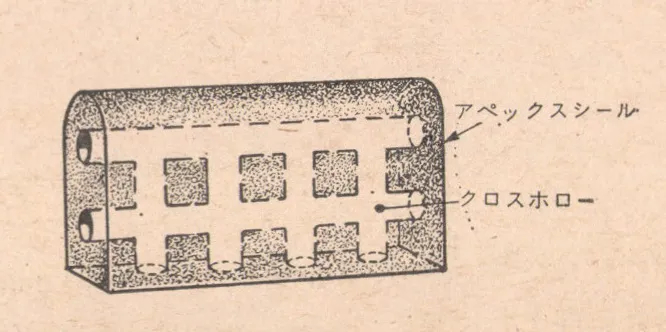

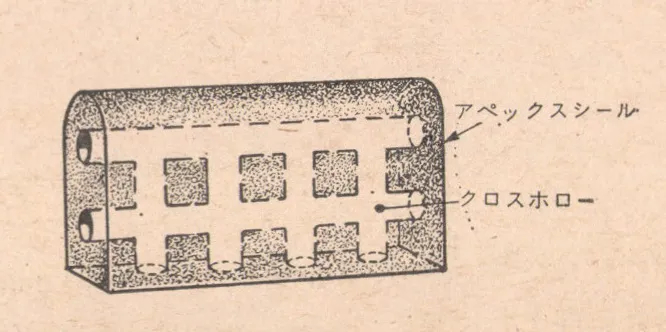

このアイディアがクロスホロータイプのアペックスシールである。

クロスホロータイプアペックスシール (出典:cliccar.com)

ホローとは穴とか、空洞、中空を意味する。

ホローセットとかホローシャフトとかいう時のホローと同じだ。

これが十字に入っているので、クロスなのだろう。

プロジェクトXでは、カーボンとアルミを混ぜて使ったことで解決したと短縮して紹介されていたが、

このクロスホロータイプによって、500時間の運転に耐えるよう耐久性が改善された。

だが、まだまだ実用化には遠く、クロスホローの設計も多く見直されながら、

アルミ含浸カーボンシールが生み出された。

また、ローターハウジング内についても改良がなされており、当初はシールと同じく鋳鉄であったが、アルミに変更され、さらに硬質クロームメッキが施された。

施されたといっても、強固にするために単純なメッキではなく、アルミ表面に鉄(詳細不明)を溶射して研磨の上で実施されている。

ロータリーエンジン10Aに設定されたアペックスシールでは、自己潤滑性も持たせており、いよいよ10万キロ走行してもチャターマークが発生しない量産ロータリーエンジンが完成したのである。

白煙排気

NSUの試作車では、300ヤード(約270km)にもおよぶ凄まじい白煙煙幕が発生し、後続車は前が見えなかったという。

この現象は「カチカチ山のたぬき」と呼ばれた。シーリング不良によるオイルの燃焼によるものである。

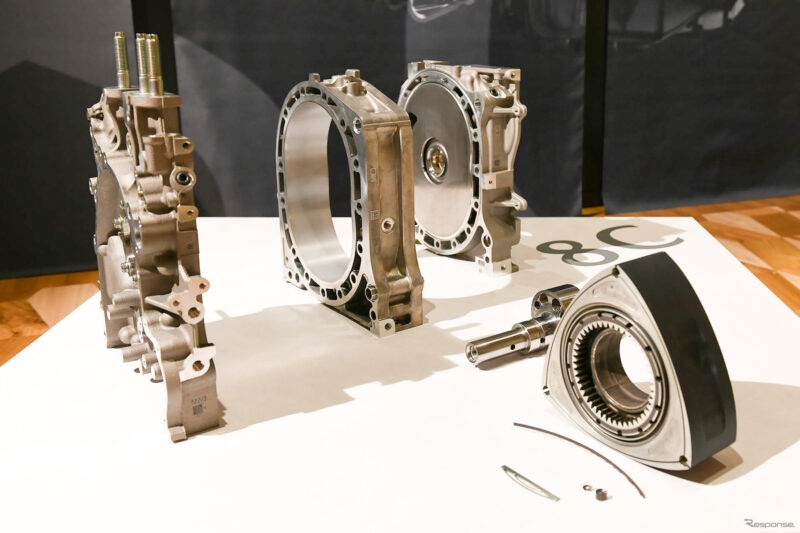

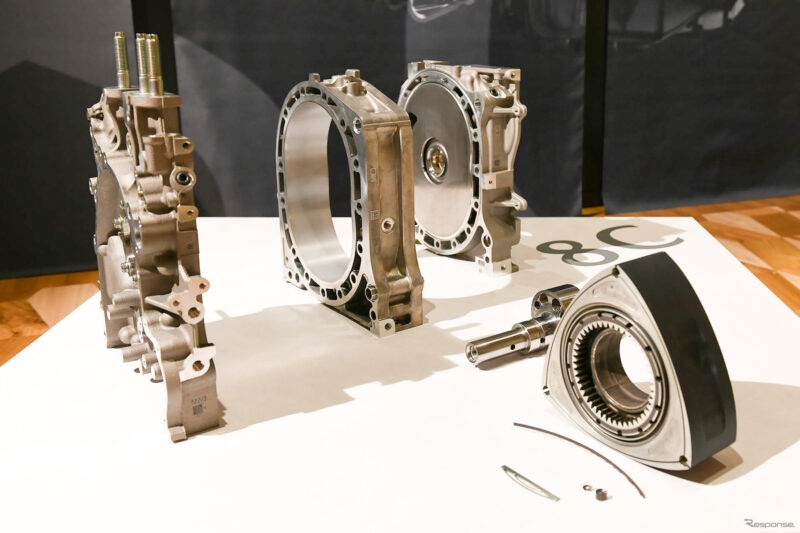

ロータリーエンジンというとローターハウジングとローターだけの断面図が頭に浮かぶが、

実際にはローターハウジングを挟んで蓋をしているサイドハウジングが存在する。

(出典元:Response)

その中でローターが高速回転するということは、

ローターの角がハウジング内に線接触するのと同じように、

蓋となるサイドハウジングにも常に接触し、同じく密閉を保たなければならない。

この密閉が破れると、オイルが流入して燃焼し、白煙が発生する。

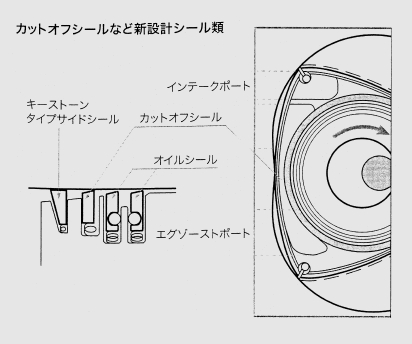

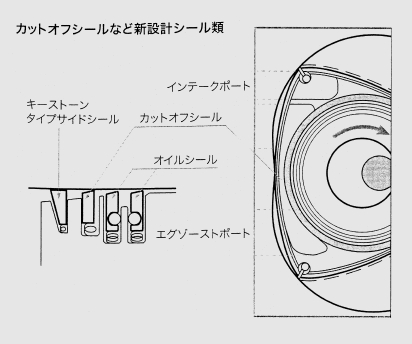

側面平面の平面精度は当然ながら、常に摺動するシールの耐摩耗性が重要になり、

NSU製は金属のリングをシールにしていたが、これでは硬すぎて耐久性に問題があった。

これに対し、マツダはゴム製シールのテストに成功する。

シール部はサイドポート(サイドハウジングの吸気ポート)からの吸気により、

想像以上に温度が低く、ゴム製であっても使用することができた。

さらに、ローターが偏心する軸によって遊星運動をするため、サイドハウジング上を移動することになり、

ある時はオイルの潤滑を維持し、ある時は燃焼室にオイルが入らないように掻きとるような機能が求められた。

この対応として、ゴム製シールリングは接触する先端部に傾斜を持たせたオリジナル設計とし、役割通りの機能を果たしている。

(出典元:グーネット)

これに加え、ゴム部に硬質クロムメッキを施すという手法で頂点部の耐摩耗性を向上させることに成功し、燃焼室へのオイル流入を大いに抑えることができた。

低回転での振動

低回転低速時における振動というのは、「電気あんま」と呼ばれていたそうであるが、

プロジェクトXで取り上げられていた内容ではあまり触れられていない。

上のオイルシールのところで、サイドポート吸気ということを紹介したが、

マツダのRX-7は吸気がサイドポート、排気がペリフェラルポートという仕様になっている。

下の写真では、ハウジングの横に穴が開いている。

これが排気ペリフェラルポートである。

ペリフェラルポートは、ローターハウジングの内側部分に有り、

そこから排気するためのものである。

では、吸気をどこからするのかというと、サイドハウジングにポートがあり、そこから吸気している。

下の写真の左側がRX-7(FD)用である。

(出典元:Nostalgic Hero)

左側のサイドハウジングには右上にポートがある。

右側のハウジングはRX-8用である。

RX-8は吸排気共にサイドポートなので、2つの穴が設けられている。

このように吸排気にはバリエーションがあるのだ。

ところで、NSUの試作エンジンは吸排気ともにペリフェラルポートであった。

ロータリーエンジンの作動原理(引用:wikipedia)

この作動原理のアニメーションも吸排気ともペリフェラルポートである。

ペリフェラルポートでは吸気抵抗が小さく、高速回転に有利となる。

よって、レース用のロータリーエンジンはペリフェラルポート吸気である。

レースでは高回転メインであるが、一般乗用車として扱うならば当然エンジンが低速回転するシーンが主となる。

低速回転では吸気と排気がちょうど繋がって同時に開くことになる時間帯が大きくなり、

その結果燃焼したガスが吸気に混じってしまうことから、エンジン回転が不安定になるのだ。

この問題を解決に導いたのがサイドポートによる吸気であった。

なお、ローターを2つとすることで振動を打ち消しあうなどの対策も取られている。

その上で新型の8Cエンジンは1ローターである。

ロータリーエンジン技術は表舞台に出ない中でも着実に進歩してきたということか。

以上が一般的に紹介されているロータリーエンジンの技術的課題3つである。

<<参考文献>>

・プロジェクトX(NHK)

・オーナーズバイブル ROTARY ENGINE archives

・ロータリーエンジン車―マツダを中心としたロータリーエンジン搭載モデルの系譜